FIRST AE® アコースティック・エミッションのリーディングブランド

保全に最適なタイミングをいかに知るか?

加工良否をリアルタイムでいかに知るか?

ベアリングのグリス切れによる故障を予防しコスト削減!

電流センサでは困難な旧型ロボットの予防保全が可能に!

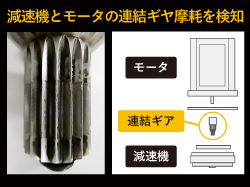

真空ポンプのギヤ・ベアリング・モータの異常を予知してコスト削減!

顧客先でのメンテナンス工数削減!クレーム減少にも寄与!

AE計測から加工スピードを調整しドリル折れ減少!ドリル寿命も改善!

【信頼性試験】素材の信頼性を精密に把握することが可能に!

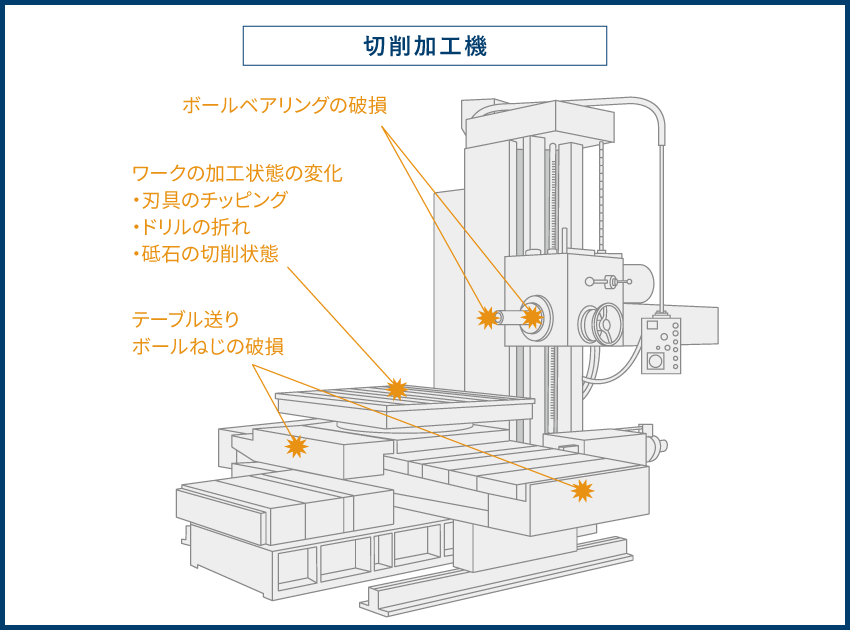

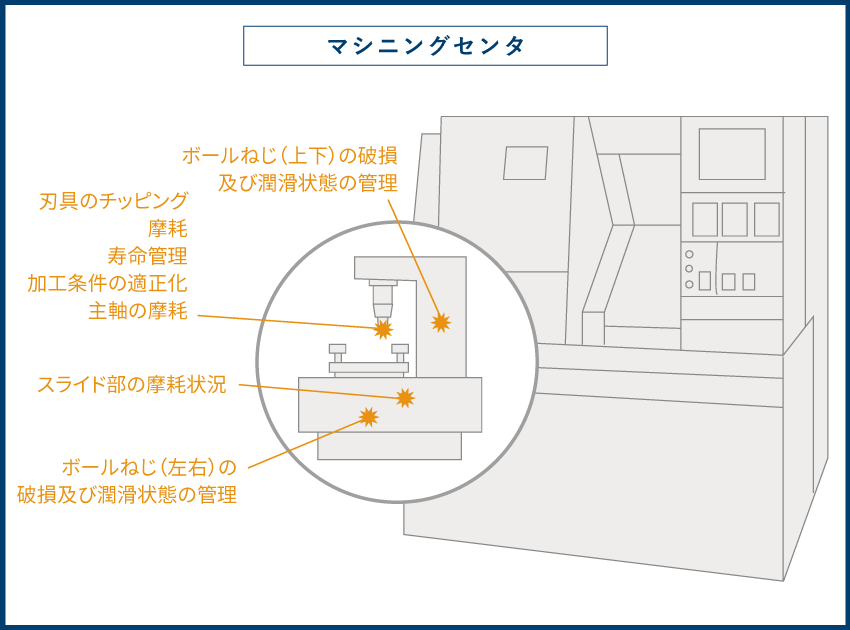

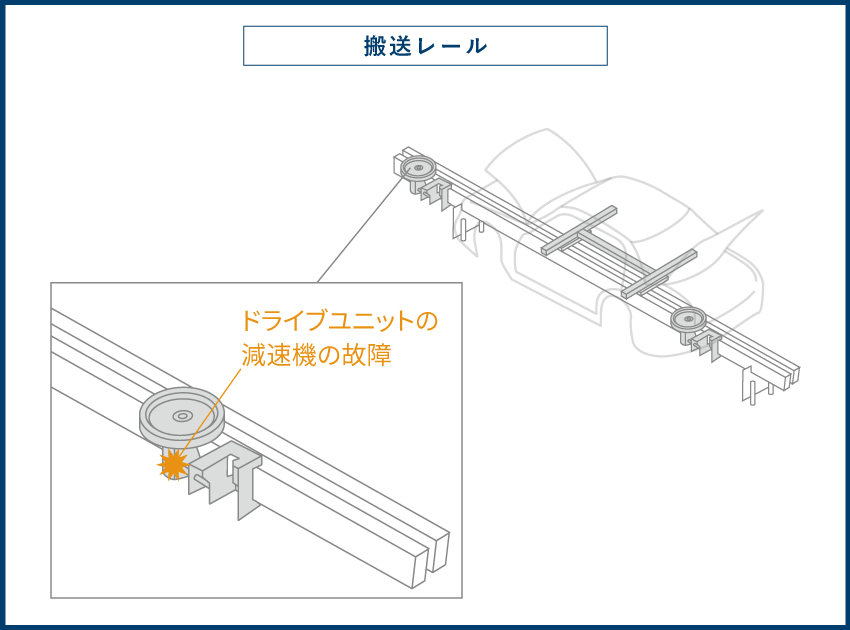

予防保全・品質確保にアコースティック・エミッション技術で貢献します

予防保全・品質確保に

アコースティック・エミッション技術で

貢献します

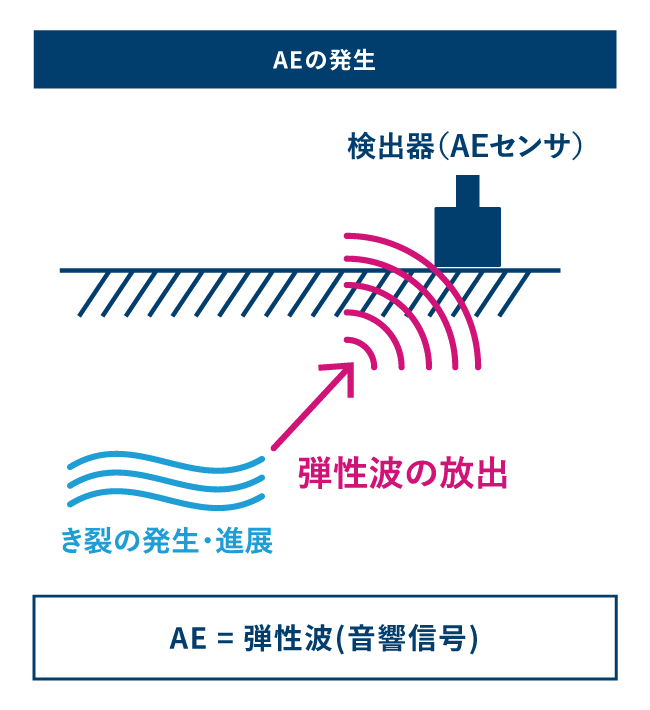

AE(アコースティック・エミッション)の非破壊検査による活用事例

■ 健全性評価に有効な Amplitude-MAX / Energy / RMS の3つのパラメータを計測できます

健全性評価に有効な

Amplitude-MAX / Energy / RMS の

3つのパラメータを計測できます

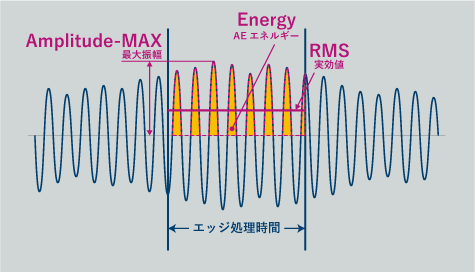

AE信号の主なパラメータ

AE計測で主に使用される3つのパラメータ

■Amplitude-MAX:最大振幅

AE波形の最大振幅、中心から最大変位までの電圧幅

■Energy:AEエネルギー

AE立ち上がりからのエッジ処理時間内におけるAE波形の積分値

■RMS:実効値

計測単位毎に取得したAE信号の実効値

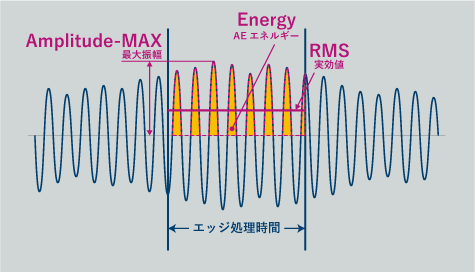

AE計測で主に使用される3つのパラメータ

■Amplitude-MAX:最大振幅

AE波形の最大振幅、中心から最大変位までの電圧幅

■Energy:AEエネルギー

AE立ち上がりからのエッジ処理時間内におけるAE波形の積分値

■RMS:実効値

計測単位毎に取得したAE信号の実効値

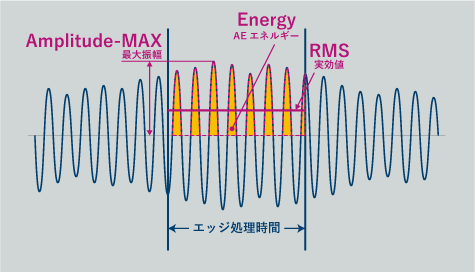

AE計測で主に使用される3つのパラメータ

■ Amplitude-MAX:最大振幅

AE波形の最大振幅、中心から最大変位までの電圧幅

■ Energy:AEエネルギー

AE立ち上がりからのエッジ処理時間内におけるAE波形の積分値

■ RMS:実効値

計測単位毎に取得したAE信号の実効値

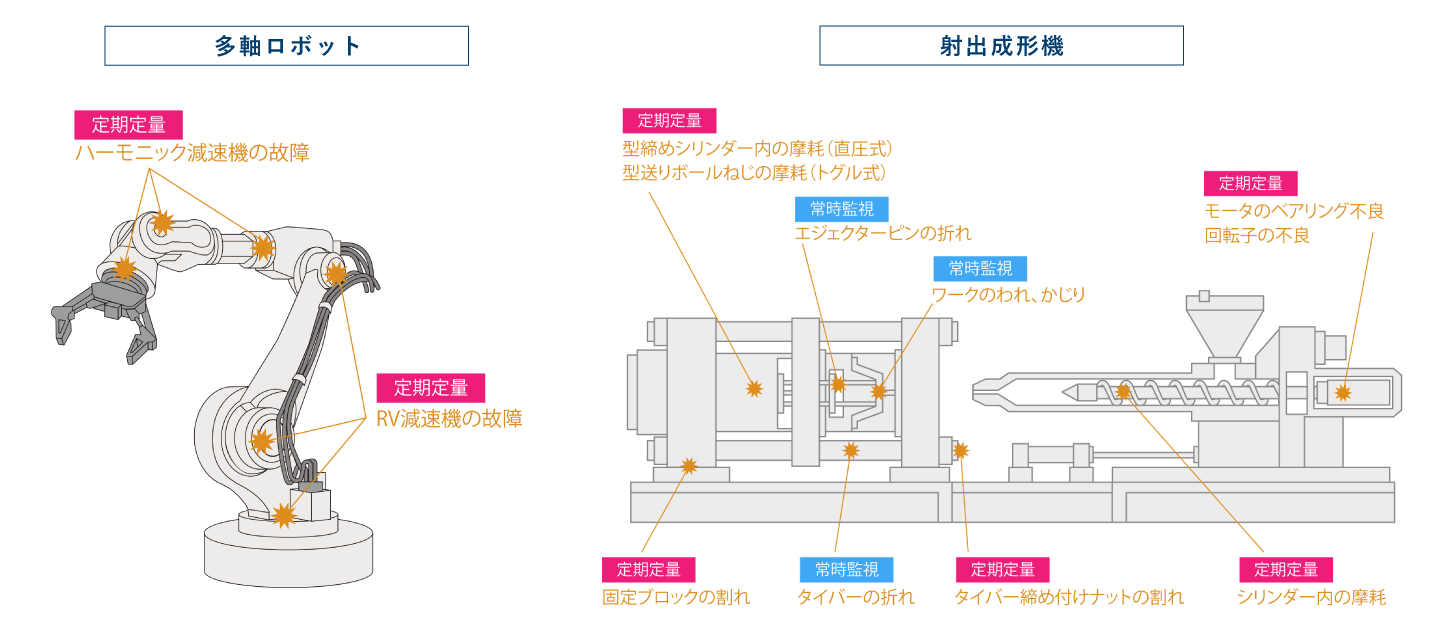

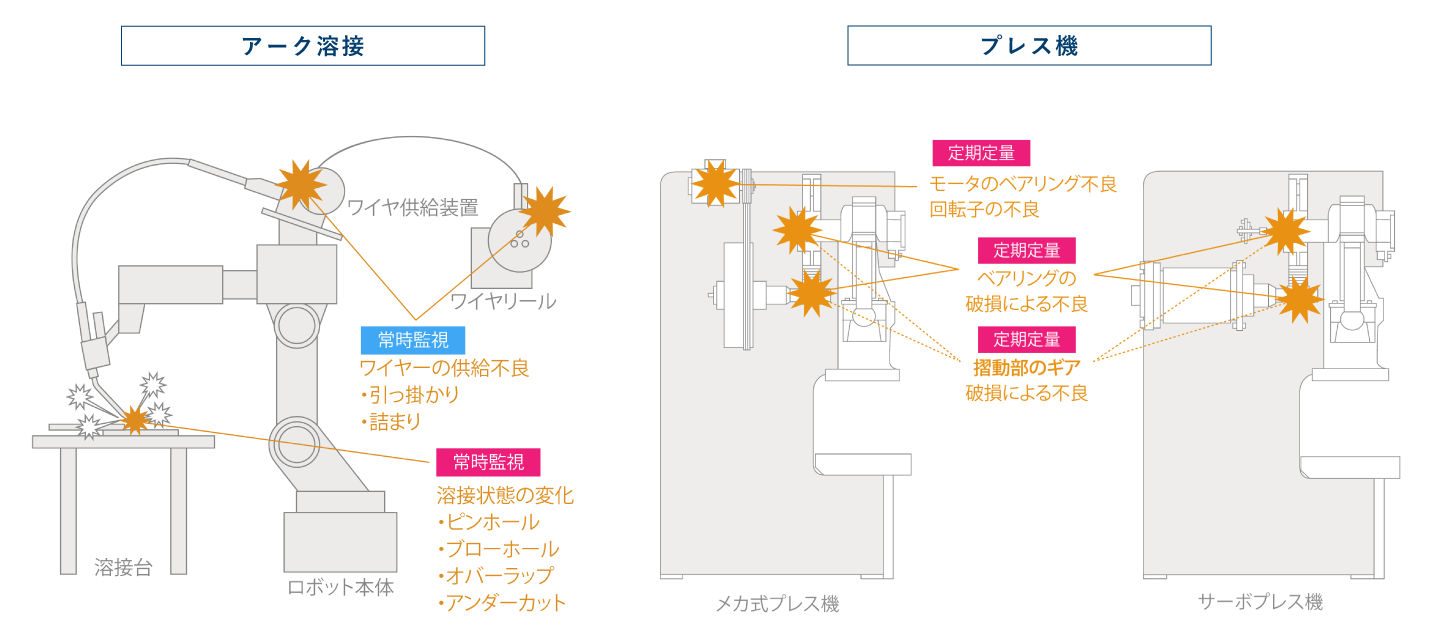

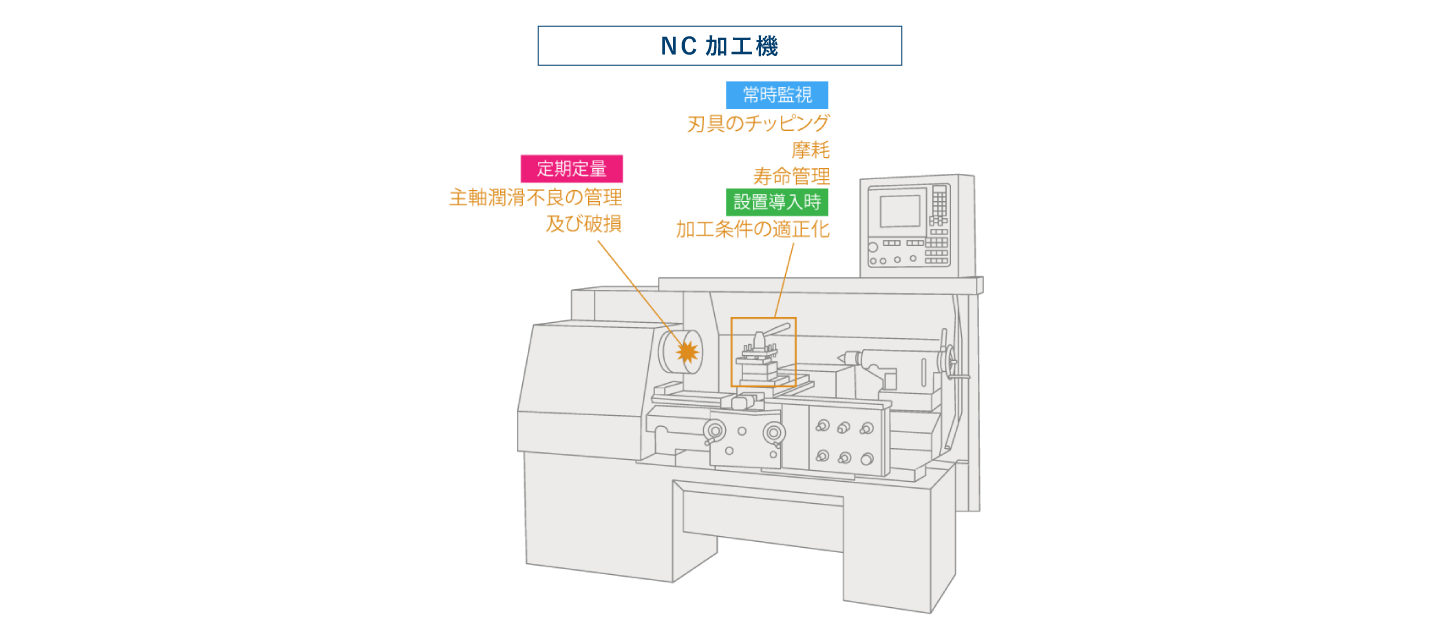

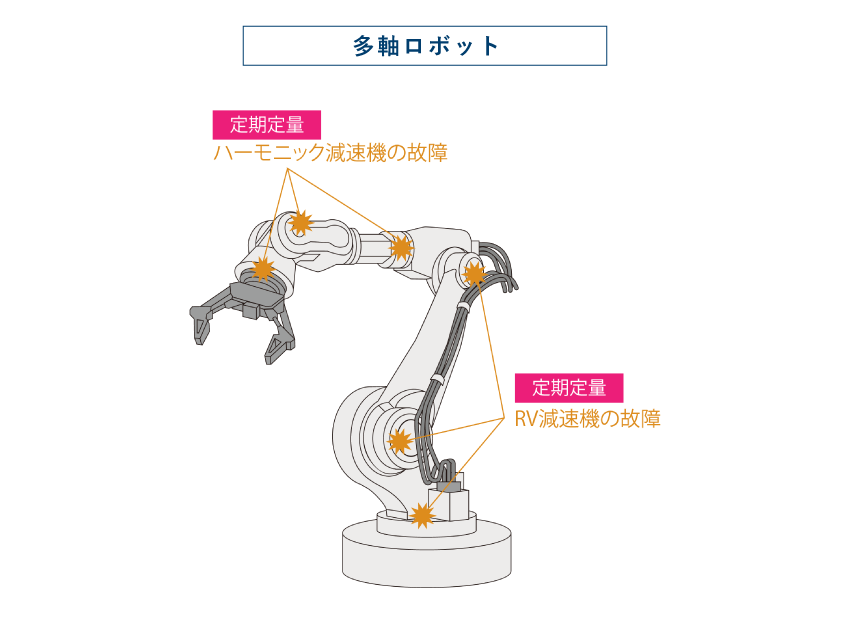

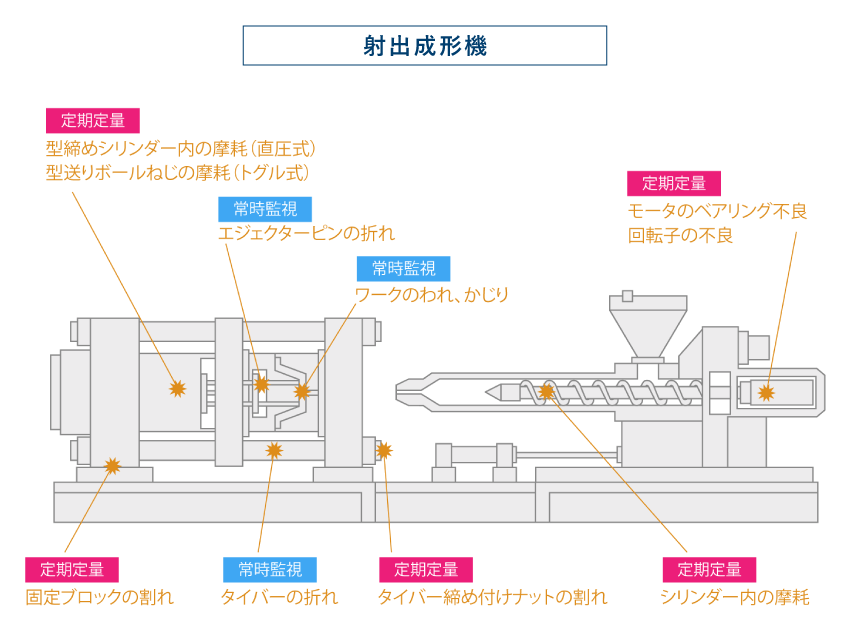

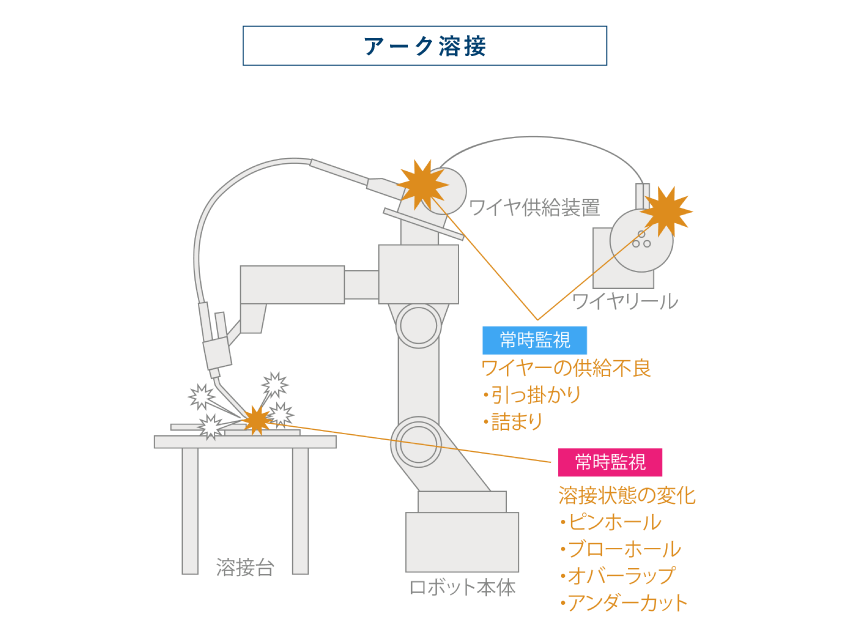

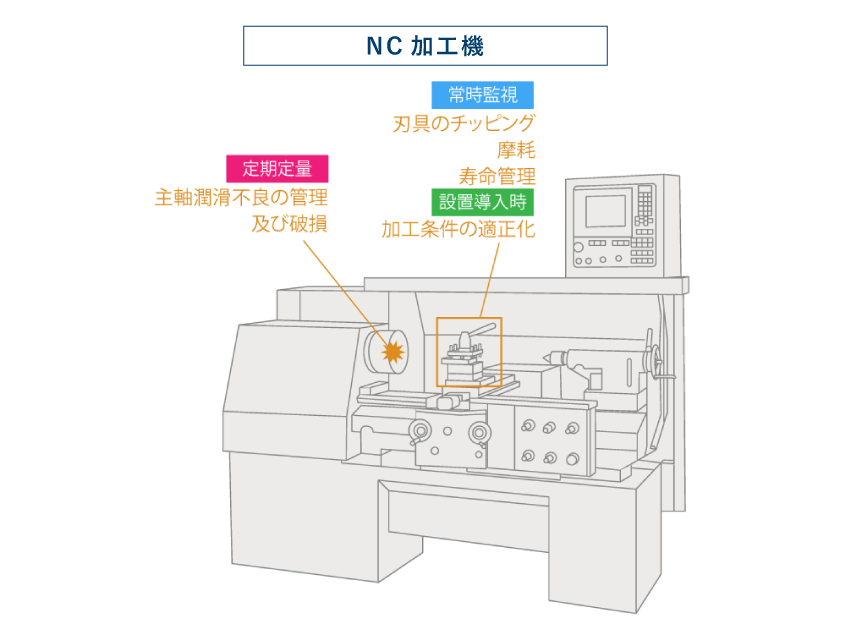

常時監視型

装置の故障要因となる部分にセンサを取付け常時計測を行う

装置の故障要因となる部分に

センサを取付け常時計測を行う

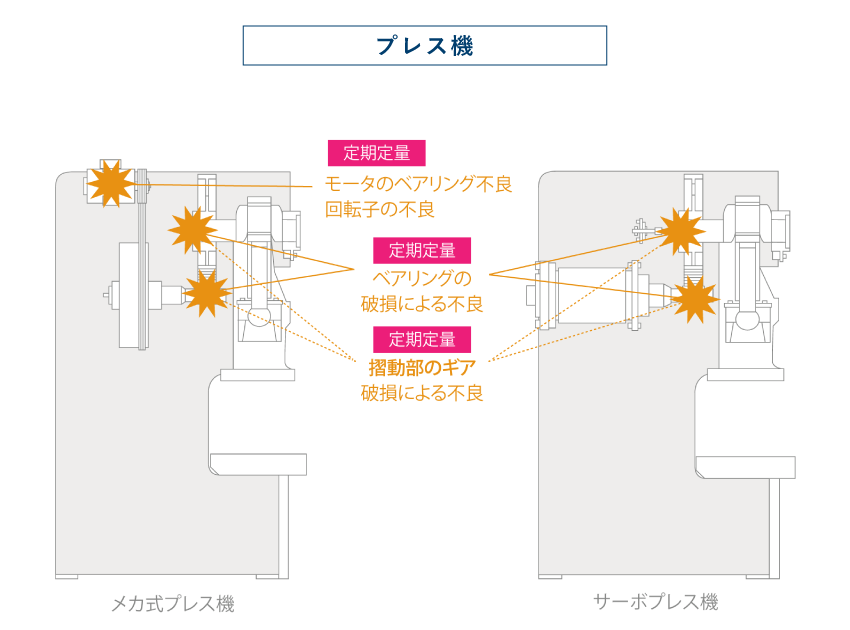

定期定量型

日、週、月、年単位の決められた間隔、決められた時間数で計測を行う

日、週、月、年単位の決められた間隔

決められた時間数で計測を行う

導 入 の 流 れ

STEP 1

検証・テスト

STEP 2

見積り

STEP 3

設置

STEP 4

稼働確認

ご不明な点はお気軽にお問合わせください

信和産業株式会社 平日 9:30-18:00