FIRST AE® アコースティック・エミッションのリーディングブランド

アコースティック・エミッションとは?

アコースティック・エミッション(AE)とは、材料が変形したり、き裂が発生したりする際、材料が内部に蓄えていた弾性エネルギーが高い周波数をもつ音響信号”弾性波”として放出される現象です。この”弾性波”を検出し、評価するAE技術によって、材料内の欠陥(クラック)の発生や進行等を非破壊で把握することができます。超音波探傷検査、X線等の非破壊検査と並び、世界中で利用され、現在までに多くの実績がある技術です

AE = 弾性波(音響信号)

● 材料の塑性変形、き裂、摩耗時に発生

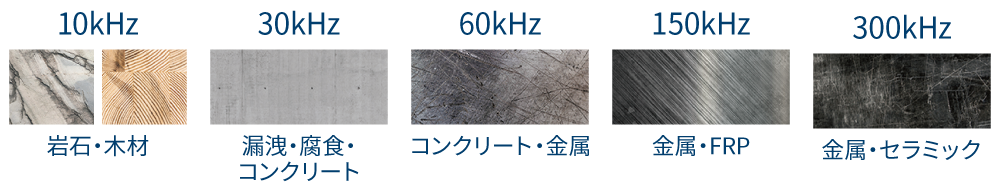

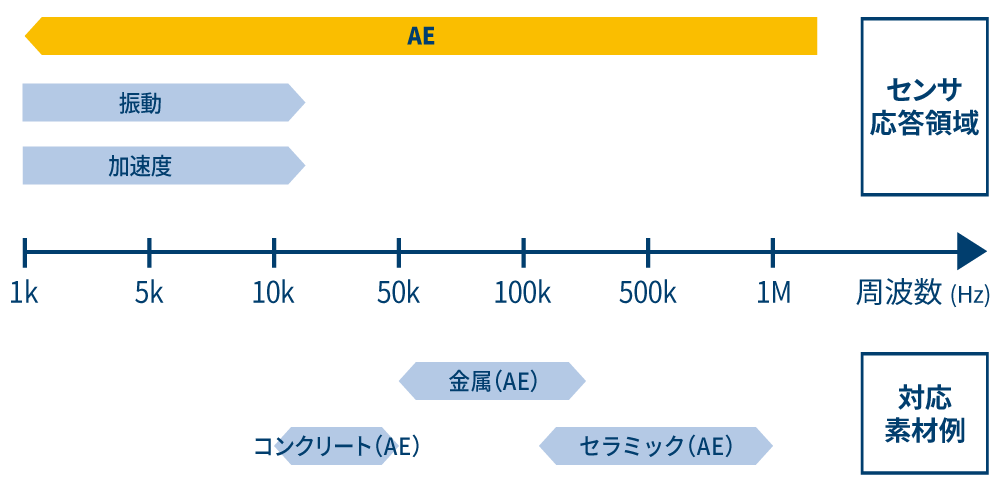

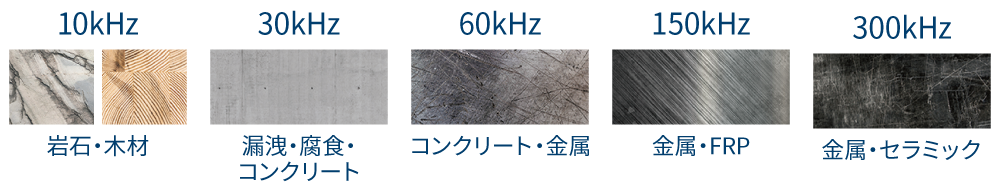

● 数10kHz~数MHzの高い周波数成分

AEモニタリング

AEモニタリング

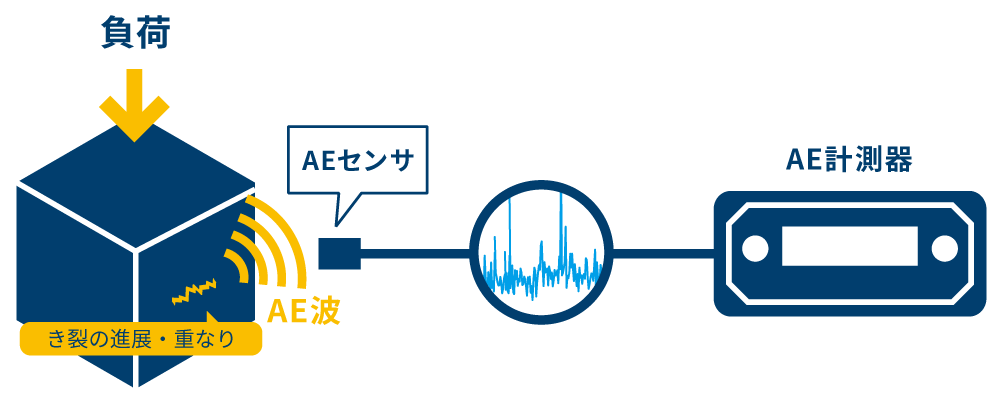

材料中にき裂・摩耗が発生すると、AEセンサで弾性波を捉えて電圧変換します。この大量の信号をAEモニタリングシステムはフィルタリングとともに解析、お客さまが使えるデータとして処理しています

生産設備やロボット、橋や道路等のインフラ、プラントのタンクや配管、ケーブルや送電線などの大部分は、金属とコンクリートで構成されています。弾性波を適切に計測、評価することで、これらの現場で発生する問題を検出し、製品加工評価、生産テストなども、正確かつ、簡単に、低コストで行うことが可能です

まず、評価したい対象物(※前述のとおり、弾性波が伝われば対象物を設置してる台座等でも可)の表面にAEセンサ(圧電トランスデューサー)を設置します。AEセンサは弾性波を検出して電気信号に変換します。その電気信号は、計測用途に応じた各種AE計測器を用いてゲート処理や信号増幅等が施され、有線もしくは無線でパーソナルコンピュータに送られます。その計測データを専用のソフトウェアで処理・評価することで、対象物の状態を把握することが可能となります

AEと地震?

AEと地震?

AEの発生と地震の発生は、固体内部で生ずる急激な変化に起因する弾性波の発生という点で等価であり、AE発生の理論式として、地震発生を記述する式がそのまま用されています。AEはきわめて微小な地震であると言えます

超音波探傷検査との違い

超音波探傷検査との違い

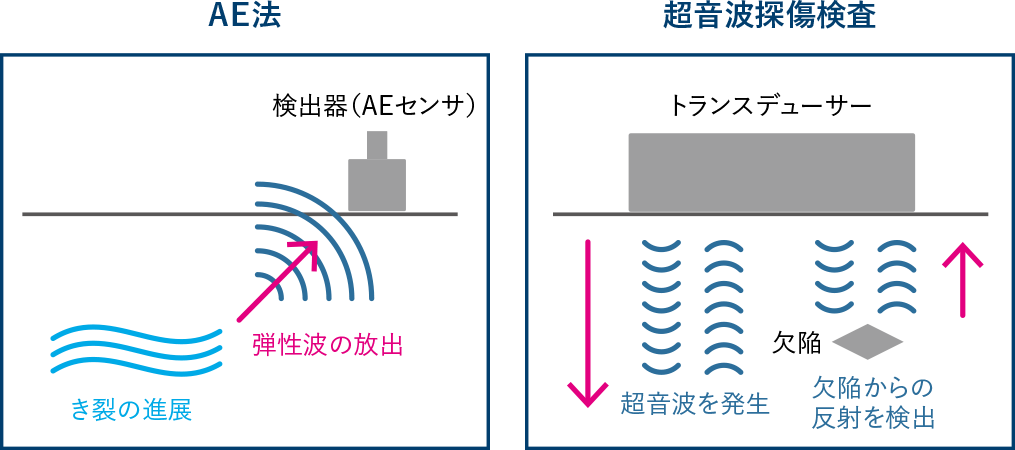

従来の代表的な非破壊検査のひとつである超音波探傷検査(UT)は、問題発生が想定される箇所に超音波を当て、跳ね返ってきた間接的な情報を解析することで、破損の程度や場所などを検出します。それに対してAEの検査は、問題が発生している箇所からの直接的な情報である弾性波を直接捉えることができます

AEセンサと他センサの違い

AEセンサと他センサの違い

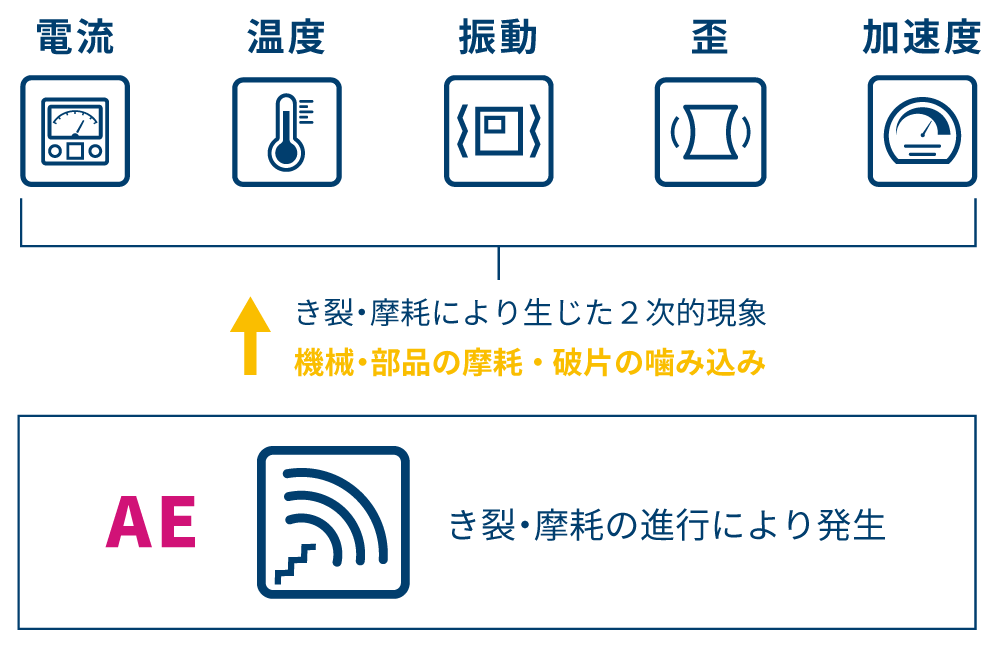

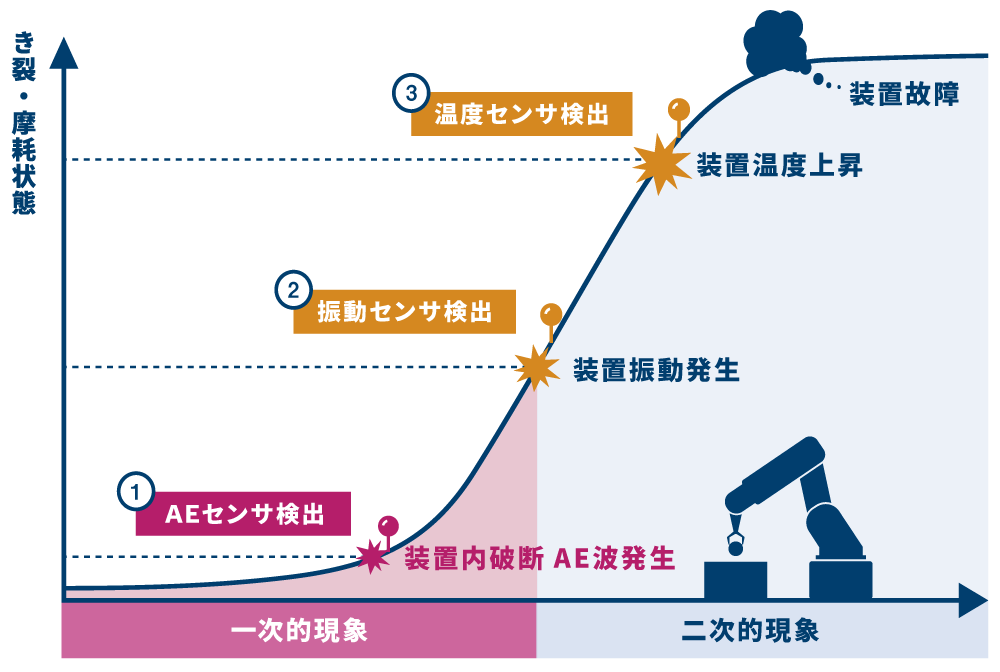

AEセンサは、き裂や摩耗が発生したときに1次的現象である弾性波を捉えることができます

電流センサ、温度センサ、振動センサ、歪センサ、加速度センサなど、AE以外の多くのセンサは、き裂や摩耗により生じた温度変化や振動などの2次的現象をとらえています

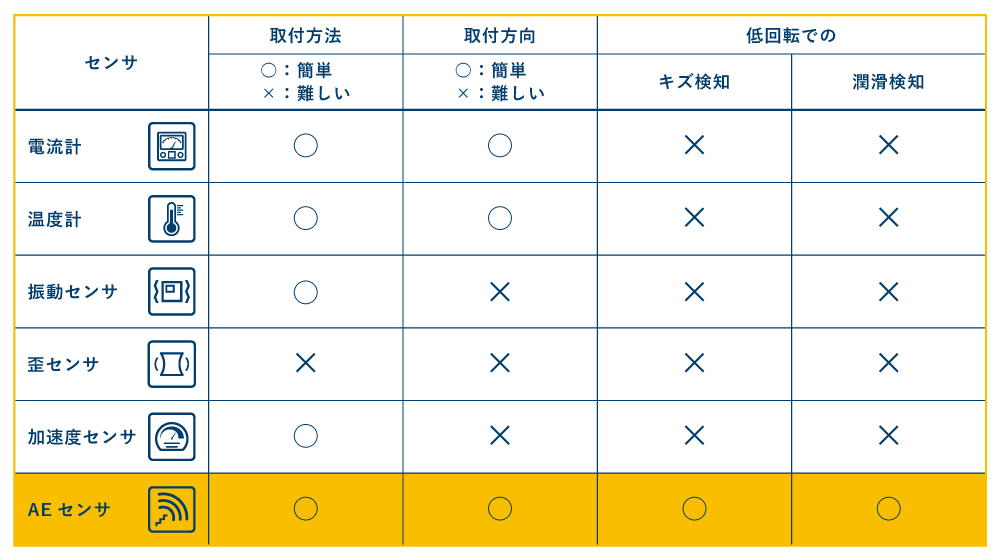

AEセンサと他センサの比較

AEセンサと他センサの比較

AEセンサは、取付けの方向性がなく弾性波の伝搬範囲であれば計測することができ、他のセンサでは難しい低回転下での計測も可能です

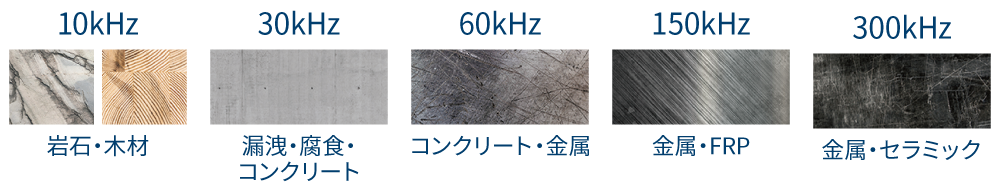

AEセンシングについて

AEセンシングについて

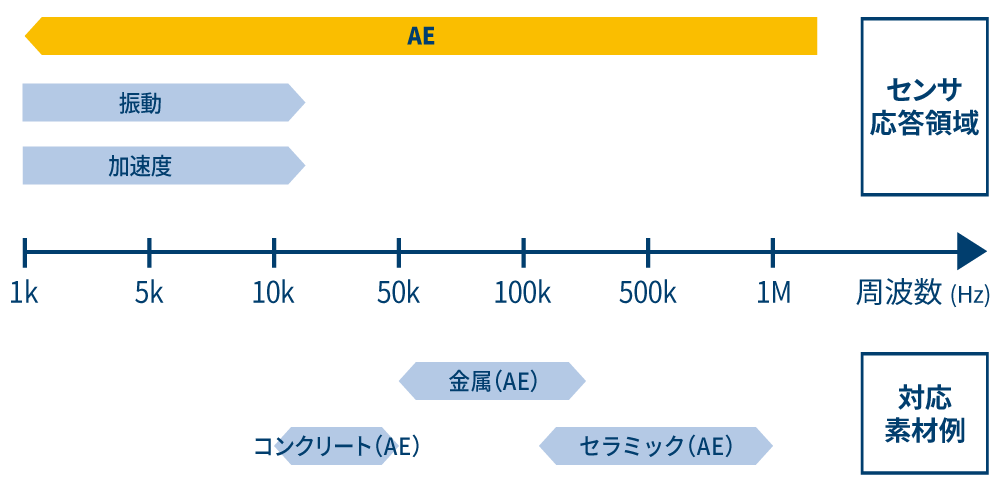

単位時間あたりの速度変化(加速度)や、状態が一意に定まらず揺れ動く事象(振動)は、設備異常発生において信号レベルが小さく、ノイズに埋もれて検出することが困難です

これらに比べて、AEセンサは弾性波(AE波)を検知できること、そして、金属やコンクリートが異常時に発する波動も、AEセンサの周波数応答帯域に合致しモニタリングできます

単位時間あたりの速度変化(加速度)や、状態が一意に定まらず揺れ動く事象(振動)は、設備異常発生において信号レベルが小さく、ノイズに埋もれて検出することが困難です

これらに比べて、AEセンサは弾性波(AE波)を検知できること、そして、金属やコンクリートが異常時に発する波動も、AEセンサの周波数応答帯域に合致しモニタリングできます

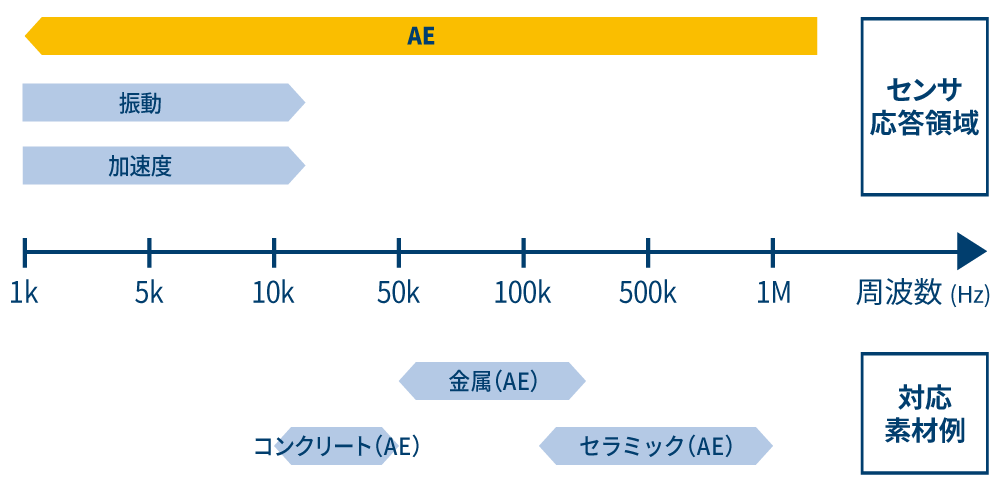

単位時間あたりの速度変化(加速度)や、状態が一意に定まらず揺れ動く事象(振動)は、設備異常発生において信号レベルが小さく、ノイズに埋もれて検出することが困難です

これらに比べて、AEセンサは弾性波(AE波)を検知できること、そして、金属やコンクリートが異常時に発する波動も、AEセンサの周波数応答帯域に合致しモニタリングできます

現場活用例(故障に至るまで)

現場活用例(故障に至るまで)

① 材料から、劣化等につながる弾性波(AE波)が発生、AEは1次情報をいち早く捉えます

② 劣化や以上の度合いが高まり、振動センサも捉えられます

③ 故障方向に劣化・異常が進展、温度上昇や材料変化も増大、温度センサも感知し故障に至ります